HERRAMIENTAS GRÁFICAS DE SIX SIGMA PARA MAPEAR PROCESOS

Cuando queremos definir la estrategia a seguir para resolver un problema, y los hitos a cumplimentar, se recurre a un Mapa de Proceso Pensado.

Y cuando necesitamos acercar la lupa para tener una mirada más minuciosa del proceso, y así detectar posibles fuentes de variación, usa el Mapa de Proceso Detallado.

Esos son los 3 mapas esenciales de six sigma, los más profusamente utilizados por esta metodología para abordar la resolución de problemas.

DIAGRAMA SIPOP

Puedes encontrar información sobre este mapa pinchando aquí.MAPA DE PROCESO PENSADO (MPP)

Qué es y por qué deberías hacer un MPP

Esa base firme es el Mapa del Proceso Pensado, a veces denominado

TMAP por sus nombres en ingles.

Con él te aseguras que

ninguna pregunta sobre el proyecto o potencial problema quede afuera sin

considerar.

Un Mapa de Proceso Pensado es una representación

visual y ordenada de los pensamientos, ideas y preguntas del líder del

proyecto y miembros del equipo sobre el proceso que se estudiará.

El TMAP documenta la estrategia a seguir y los pasos a dar

durante el desarrollo del proyecto para resolver el problema.

Es una de las primeras herramientas empleadas al iniciar

cualquier proyecto Six Sigma o de mejora de procesos, de hecho se hace en

la etapa “definir”, para ayudar al equipo a progresar a través del camino

de mejora DMAMC.

Es un documento vivo, que cambiará a lo largo

del proyecto, y que por otra parte no tiene un formato establecido.

El Mapa de Proceso Pensado se usa para impulsar acciones específicas,

seleccionar las herramientas Six Sigma que se emplearán y sobre todo, es

una excelente herramienta para gerenciar el proyecto.

Elementos principales de un MPP

✔ Áreas / partes específicas de un proceso a analizar

Cómo hacer un MPP

❶ Definir objetivos del proyecto.

❷ Enumerar lo que se sabe y lo que no.

Puede sorprender cuánto se conoce del problema, pero aún más cuánto se desconoce.

La información puede incluir, métricas, tiempos, costos, problemas, posibles barreras, cuellos de botella, requisitos del cliente, productos, insumos, pasos del proceso, cantidades, ubicaciones, procedimientos, etc.

El rol de las preguntas que se hagan en este paso será clave.

No subestimar ninguna de ellas.

No hay preguntas tontas, sino tontos que no preguntan.

Para ello deberás fomentar la participación de todos los miembros del equipo y convertir el encuentro en una verdadera tormenta de ideas.

Luego de esa clasificación inicial en dos columnas, reordenar toda la información reunida conforme al ciclo DMAIC y continuar profundizando las preguntas teniendo en mente esas cinco categorías.

❶ Secuenciar y vincular preguntas con herramientas six sigma a usar, responsables y plazos.

Ahora todo se une y toma el formato final.Haz una secuencia de las preguntas reunidas debajo del enunciado del problema y objetivo, empezando por la primera etapa (definir) hasta la última (controlar).

Y por último correlaciona esas preguntas con herramientas six sigma y actividades, en respuesta a las preguntas planteadas.

También deberás agregar dos columnas más en donde definirás el responsable de la tarea y la fecha de vencimiento.

Una vez terminado, ya habrás definido la estrategia a seguir.

|

|

Figura 1. Mapa de proceso pensado par definir la estrategia |

La complejidad de cualquier TMAP dependerá de la complejidad del proceso, así como de la profundidad del análisis que se necesite.

MAPA DE PROCESO DETALLADO (MPD)

Qué es y para qué sirve el MPD

Un proceso es una serie de actividades relacionadas que transforma un conjunto de entradas (inputs) en un conjunto específico de salidas (outputs).El proceso puede ser muy simple o muy complejo lo importante es que, independientemente de ello, siempre podrá ser mapeado en detalle y, sobre todo, mejorado!

|

|

Figura 2. Proceso percibido, real y deseado |

|

|

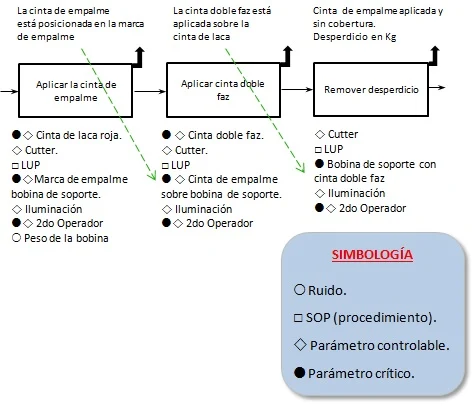

Figura 3. Simbología y elementos del mapa de proceso

detallado |

También será de utilidad en pasos posteriores, para identificar etapas que no agregan valor o entradas de alta criticidad, dado que facilita el entendimiento rápido del proceso por parte de todos.

Preliminares del MPD

Para ello será vital el correcto armado del equipo de trabajo y funcionamiento.

👉 Equipo de trabajo.

Te aconsejo que estén presentes en el equipo los siguientes actores:

☑ Dueño de proceso.

☑ Líder del

proyecto (puede ser el dueño del proceso).

☑ Expertos.

☑ Clientes.

☑ Proveedores.

👉 Metodología

El líder deberá generar un clima de respeto para fomentar la participación efectiva de todos, y se apoyará en las siguientes herramientas y recursos:

☑ Tormenta de

ideas.

☑ Manuales.

☑ Especificaciones.

☑ Experiencia de

expertos.

☑ Las 6 M (mano

de obra, materiales, máquina, métodos, mediciones y medio ambiente).

☑ “Caminar el

proceso” (observaciones, reuniones en planta, videos).

☑ Notas

autoadhesivas.

5 Pasos para crear un MPD

❶ Enuncia el proceso e identifica todas sus etapas actuales, empezando por el nivel más alto y luego profundiza tanto como lo requiera el análisis.Identificar pasos del actual proceso.

Mediante el uso de notas autoadhesivas deberás plasmar en una pizarra, superficie vidriada o directamente la pared, lo que vaya surgiendo en la tormenta de ideas sobre las etapas del proceso.Para ello ten presente la simbología que en la figura 2 se describió.

Incluye todos los pasos, incluso los que no agregan valor, de modo de poner en evidencia la “fábrica escondida” que siempre hay en una planta industrial.

Frecuentemente esa “fabrica escondida” se relaciona con arreglar una salida que no pasa la inspección inicial, lo cual es un re-trabajo.

Estas “fábricas escondidas” consumen espacio, tiempo, materiales, mano de obra, en definitiva costos extras, que conspiran contra la competitividad de la empresa y es por ello que deben estar dentro del mapa de proceso detallado.

Te aconsejo ir al gemba, “caminar el proceso”, observar detenidamente, conversar con los operarios, y si hiciera falta realizar un video.

|

|

Figura 4. Descripción secuencial de las etapas del proceso. |

Lista las salidas claves en cada paso.

La pregunta a responderse es:¿Qué produce la etapa del proceso analizada luego de usar, consumir o transformar las entradas?

Para definir las salidas (las Y´s) de cada etapa el equipo deberá guiarse por las 6M.

Vale decir, y a modo de ejemplo, una salida puede ser una metodología de trabajo, un material semielaborado, una persona entrenada, un tiempo de entrega preestablecido, una alteración o daño en el medio ambiente o un equipo ajustado listo para el próximo paso. No solo las salidas son los productos o servicios esperados, también son las cosas indeseadas, como por ejemplo el scrap o información de apoyo, como objetivo, especificaciones, etc.

Siempre que sea necesario deberás agregarla a la salida.

La inclusión de esa información o no, dependerá del tipo de análisis que estes haciendo, el que dependerá del problema que quieras resolver.

|

|

Figura 5. Salidas para cada etapa del mapa de proceso detallado |

Lista y clasifica las entradas claves para cada etapa.

Aquí la pregunta a responderse es:¿Qué entrada necesita “consumir” una etapa del proceso considerada para producir la salida deseada?

Al igual que el punto anterior esta información deberá salir de una tormenta de ideas realizada con los miembros del equipo.

Aconsejo también emplear el modelo de las 6M para ordenar la discusión y las entradas (las X´s) que vayan surgiendo.

Una vez listadas las entradas principales (desde el punto de vista de la/s salida/s) de todas las etapas del proceso, deberás clasificarlas junto al equipo.

Los criterios que deberás seguir son los siguientes:

Entrada controlable: Parámetro de entrada que puede ser manipulado

y que afecta a los parámetros de salida.

Procedimientos Estándar de Operación o SOP en ingles (Standard

Operating Procedures):

Entradas que son instrucciones que describen cómo llevar a cabo un

trabajo, como ser operar, mantener o controlar un proceso.

Ruido: Parámetro de entrada, que afecta a los parámetros de

salida, pero que no puede ser manipulado, o en todo caso es difícil o

demasiado costoso de controlar.

Críticos: Parámetros de entrada que tienen afectan

significativamente a los parámetros de salida.

Cualquier entrada Controlable, SOP o Ruido puede también ser

clasificada como Crítica

|

|

Figura 6. Entradas de las etapas del proceso y su clasificación |

Luego será ratificado o rectificado, avanzado el proyecto, cuando se haga el FMEA (Análisis de Modos de Falla y Defectos) o incluso cuando se realice un Diseño de Experimento (DOE), para el caso que hiciera falta hacerlo.

Agrega especificaciones y objetivos para las entradas críticas y controlables.

Si la entrada es un insumo productivo colocar la marca del fabricante y el modelo es aconsejable.Si la entrada es un material semielaborado proveniente de otra etapa del proceso, o incluso de otro proceso, el ritmo de suministro o la cantidad puede llegar a ser un objetivo a colocar junto a la entrada en el mapa de proceso.

Siempre que sea posible agrega información adicional para cada etapa del proceso.

Toda vez que esté disponible y aporte valor a la comprensión del problema, agrega cualquier otro dato que sea relevante para la etapa del proceso estudiado o para el proceso en general, como ser:📌 Rendimiento/eficiencia de cada etapa del proceso.

Cómo seguimos después del MPD

El Mapa de Procesos es la base del ciclo de mejora continua.Dará lugar y soporte a una variada gama de herramientas que la metodología Six Sigma dispone para seguir avanzando en el proyecto.

|

|

Figura 7. Luego del mapa de proceso detallado, qué sigue? |

Mapa de Proceso Detallado: Recomendaciones finales

- ¿Son necesarias todas las etapas?

- ¿Podrían realizarse en otro orden o de otra manera?

- ¿Dónde está la fábrica escondida?

- ¿Se ha construido el Mapa de Proceso con el suficiente grado de detalle para encontrar la/s causa/s raíz del problema?

- ¿Hemos “caminado el proceso” lo suficiente como para entenderlo y validarlo en el piso?

Espero haya aportado valor y te haya servido.

Bueno ahora te toca a tí.

¿Tienes inquietudes, interrogantes, pedidos de temáticas o incluso correcciones de cosas que se me hayan pasado?

No lo dudes, hazme un comentario, me encantaría leerte y corresponderte.

Escribo para ayudar, siento la necesidad de compartir lo adquirido durante años de industria, pero también quiero aprender a hacerlo cada vez mejor.

Si deseas saber más de mí, te invito a contactar en LinkedIn, o si prefieres otra vía puedes escribirme a kaizenizar@gmail.com

Que tengas una buena semana. Hasta pronto!

Pablo