|

| Primera S de la metodología 5S: apartar la innecesario |

SEIRI, LA PRIMERA S: SEPARAR LO INNECESARIO

Previamente te conté, Cómo prepararte para una implementación exitosa de 5S, ahora es el turno de implementar la Primera S.

El

objetivo de Seiri es lograr el arreglo apropiado en el área seleccionada,

dejando en el lugar de trabajo sólo los elementos estrictamente necesarios para

realizar la tarea.

Es decir, deberás distinguir claramente entre lo que se necesita y se deja, de lo que

no se necesita y se retira.

Pero previo a

la acción, antes de ir al gemba, deberás hacer una breve reunión de

lanzamiento con los trabajadores directamente afectados al área piloto, los

miembros del comité y en lo posible (es recomendable), con altas autoridades de

la empresa.

El

mensaje deberá darlo la autoridad máxima presente y la temática estará

enfocada en: aspectos motivacionales, de propósito, de alineación de

esfuerzos, y en beneficios, importancia y objetivos del proyecto, para

finalmente explicar la metodología de trabajo que se seguirá a continuación.

Luego de

la reunión todos deberán saber:

- Por qué se va a hacer.

- Cómo se va a hacer: distribución de tareas, equipos de trabajo, potenciales riesgos, elementos de protección personal a utilizar.

- De qué plazos se dispone.

- Qué objetivos se perseguirán.

- Y quiénes son los referentes a los que se podrá pedir ayuda.

Es

importante que estén presentes TODOS los directamente afectados a la actividad,

ya que en el futuro ellos serán los agentes de cambio imprescindibles para

escalar el proyecto en otras áreas.

Una vez finalizada la reunión, ahora sí, TODOS a las pista…

Lo

primero que harás será fotografiar en detalle el área piloto, ese será el

testimonio del “antes”.

Luego, todo el mundo a separar conforme el ordenamiento y los criterios de separación préviamente explicados.

Empezarás a seleccionar las cosas estrictamente necesarias de las no necesarias.

Por lo

general, un elemento se considera necesario (equipo, máquina, accesorio,

insumo, materia prima) si se requiere para hacer la tarea productiva diaria en

ese puesto de trabajo, si no es así, pasa a ser innecesario.

A pesar

de ello te sorprenderá apreciar que un concepto tan simple como ese pueda malentenderse

tan fácilmente.

Tendemos

a ser como “roedores almacenadores” de cosas, que creemos que quizás las

necesitemos alguna vez.

Y

mientras tanto, los stocks, maquinaria y equipos continúan apilándose e

interfiriendo en las actividades cotidianas de la producción, lo que muy probablemente

derive en pérdidas, ineficiencias, no calidad o incluso accidentes.

TIPS PARA SEPARAR COSAS INNECESARIAS

Mis

sugerencias son:

- Crear 3 categorías: necesario, no necesario y puede no ser necesario.

- Luego, ante la duda descartar, nuestro corazón deberá estar frío como un glaciar para decidir.

- Utilizar como criterio la “Regla de las 48 hs”: todo lo que no se utilice en el puesto de trabajo en 48 hs, no pertenece al puesto y deberá ser apartado.

- Eliminar el scrap.

- Equipos, herramientas, accesorios rotos descartar.

- Apoyarse siempre en los líderes de 5S en casos de difícil resolución.

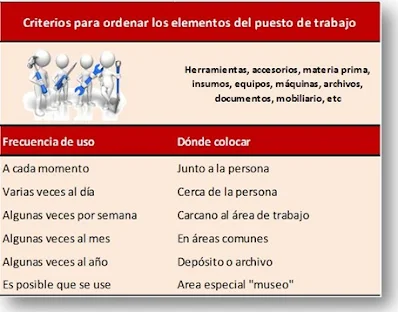

Este

cuadro ayudará a comprender más los pasos a dar:

|

| Separar lo innecesario |

Para separar los elementos que, pueden, no ser necesarios, el método de las

5S utiliza una herramienta denominada “Tarjeta Roja”, la que colocarás

sobre dichos elementos.

MODELO DE TARJETA ROJA

La

tarjeta roja es un claro ejemplo de gestión visual, facilitará la tarea

de separar y encontrar el destino final de los elementos apartados.

El formato es orientativo, lo importante es que el que

elijas se adapte bien a tus necesidades.

Una vez

etiquetados los elementos potencialmente innecesarios, e identificados

los innecesarios, los trasladarás a una zona previamente definida

para tal fin, “zona innecesarios”, como paso previo a su disposición

final.

Por último, sacarás una fotografía de la “zona innecesarios”, varias del área piloto (testimonio del “después”) y otra del personal

que trabajó en esta primer jornada, las que publicarás en el Panel de

Resultados de 5S.

|

| Área de elementos innecesarios |

Al finalizar harás una reunión de cierre para agradecer el esfuerzo, compartir

aspectos positivos, detectar oportunidades de mejora y dejar los lineamientos para las próximas actividades.

Ahora sí,

la primera S ha sido implementada!!.

El lugar

ha quedado listo para ordena, la segunda S

Será trabajo del Comité de 5S definir el destino final de los elementos de la “zona innecesarios” y programar la próxima actividad de 5S en el área piloto.

MI RECOMENDACIÓN FINAL

Recuerda siempre que no debes olvidar un paso final fundamental para toda actividad de mejora continua que se lleve adelante. Reconocer los buenos resultados alcanzados, los objetivos logrados, aunque más no sea con simples

acciones.

Los errores se capitalizan y corrigen, los logros se reconocen y festejan.

Ya que el método de las 5S busca transformar el lugar de trabajo pero, principalmente, apunta a cambiar el "mindset" de las personas, para que puedan seguir adoptando nuevas habilidades de Mejora Continua.

Es decir que, independientemente de la transformación del lugar que se logra, la mejora de métricas, etc, es la dimensión humana el principal foco de la metodología 5S.

Espero haberte agregado valor con este post.

Mi mayor satisfacción será recibir tu comentario, será muy bienvenido.

Saludos!

Pablo