VSM: ¿QUÉ PORCENTAJE DE TU PROCESO ES VALOR AGREGADO?

La mayoría de los

procesos productivos son aproximadamente 90% desperdicio y 10% valor agregado y

la herramienta por excelencia para medirlo es el

Value Stream Mappping (VSM) o Mapa del Flujo de Valor.

Esa poderosa herramienta lean te ayudará a diagnosticar el estado

actual de un proceso y en base a ello, imaginarte el estado futuro.

El VSM es la mejor herramienta gráfica para visualizar el flujo de material e información a lo largo de toda la cadena de valor (producción y suministro), en busca de posibles enfermedades que estén afectando la salud del negocio y la satisfacción del cliente.

El recorrido mental en un VSM debe hacerse desde el cliente hasta el proveedor, conforme a una concepción pull de flujo (el cliente tira del proceso), y deberá incluir todas las actividades (sean de valor agregado o no) que se llevan adelante a lo largo del proceso para transformar la materia prima en el producto final que le llegará al cliente.

El VSM es la mejor herramienta gráfica para visualizar el flujo de material e información a lo largo de toda la cadena de valor (producción y suministro), en busca de posibles enfermedades que estén afectando la salud del negocio y la satisfacción del cliente.

El recorrido mental en un VSM debe hacerse desde el cliente hasta el proveedor, conforme a una concepción pull de flujo (el cliente tira del proceso), y deberá incluir todas las actividades (sean de valor agregado o no) que se llevan adelante a lo largo del proceso para transformar la materia prima en el producto final que le llegará al cliente.

|

|

Figura 1: Alcance de esta entrada |

Es mi intención en esta entrada contarte en detalle de qué se trata el VSM, cuál es su importancia, que podrás lograr con él, cuáles son sus elementos principales y qué pasos deberías dar para elaborar un Mapa de Flujo de Valor eficaz.

Pero antes de continuar tengo que hacerte una pregunta.

¿CONOCES EL SIGNIFICADO DE LA PALABRA "VALOR" EN ESTE CONTEXTO?

Para el éxito del VSM es muy importante que tengas claro la respuesta correcta a esta pregunta, se trata de un concepto fundamental.El valor no lo define ni lo fija la empresa, no puedes dictaminar “fabrico artículos de calidad” aunque decidas incluir ese mensaje dentro de tu estrategia de MKT.

Es el cliente quién validará esa afirmación y dará el veredicto, a través de la compra y su opinión positiva.

Son sus deseos y expectativas los que dan forma al concepto de valor y es tu producto o servicio el medio para satisfacerlos.

Esas expectativas ingresan a la fábrica, luego de traducida la “Voz del Cliente”, bajo el formato de especificaciones técnicas, y en la habilidad de tu empresa para interpretar y traducir esas expectativas está gran parte del éxito del negocio.

Si los atributos de tu producto o servicio se alinean con esas expectativas, podríamos decir que tiene valor para el cliente, a punto tal que estaría dispuesto a pagar por él.

Y yendo al proceso, todos aquellos pasos o acciones que aportan a los atributos valorados por el cliente se dicen que son pasos que agregan valor al producto o servicio.

Por ejemplo en una línea de fabricación de heladeras, el termoformado del gabinete interior es una actividad que agrega valor (se está empezando a transformar la materia prima en el producto deseado por el cliente), pero el tiempo que el material en proceso (wip) está detenido en espera del próximo paso, no es algo que sea valorado por el cliente ya que ninguna transformación se está haciendo sobre la incipiente heladera, solo hay tiempo desperdiciado, y por lo tanto será una etapa de No Agregado de Valor.

El cliente no estaría dispuesto a pagar el sobrecosto que la espera significa, si fuera testigo de ello o conociera las implicancias negativas para su bolsillo de esa parte del proceso.

Este concepto deberás tenerlo siempre presente, sobre todo cuando tengas que identificar y diferenciar en el VSM las etapas que agregan valor de las que no agregan valor.

POR QUE EL VSM ES UNA HERRAMIENTA ESENCIAL PARA LA MEJORA.

Una buena manera de iniciar un camino de Transformación Lean en

cualquier empresa, independientemente de su tamaño, es

crear flujo allí donde sea posible.

Flujo significa que cuando un cliente genera una orden, tira del

proceso de obtención de la materia prima justa y necesaria para fabricar

esa orden. La necesidad de materia prima fluye rápidamente hacia las

plantas proveedoras, donde sus empleados, ante la señal, se ponen

inmediatamente a fabricar lo pedido por el cliente y entregar.

En escala de fábricas el proceso completo debería llevar horas o días,

en lugar de unas cuantas semanas o meses según el enfoque tradicional,

pero este concepto también es perfectamente aplicable al caso de

cliente - proveedor internos.

Pero por qué es tan importante crear flujo.

Por que el flujo tiende a forzar la implementación de otras

herramientas y filosofías Lean tales como 5S, Mantenimiento Preventivo,

Jidoka (calidad de primera pasada), Kanban, etc. ya que con el flujo se

pone en evidencia la "fábrica oculta", los problemas, que siempre

existen y que hasta ahora han estado disfrazados de inventario y que

urge resolver para que el flujo pueda ser una realidad.

Y en ese contexto la lupa para ver las falencias de tus procesos, las

oportunidades, cómo los materiales y la información se están moviendo a

lo largo de toda la cadena,

el estado actual del flujo,

es el Mapa de Flujo de Valor.

Pero vemos en detalle los beneficios de un VSM:

☆ Brinda una mirada mucho más allá del simple proceso, te permite ver

el flujo.

☆ Ayuda a distinguir no solo los desperdicios, sino también las fuentes

de esos desperdicios, origen de los futuros proyectos de mejora.

☆ Proporciona un lenguaje común para hablar sobre los procesos de

fabricación.

☆ Pone en evidencia y facilita la discusión sobre las decisiones a tomar

para generar flujo dentro de la empresa, uno de los principales

objetivos de Lean.

☆ Vincula actividades con conceptos y técnicas Lean, lo que facilita la

capacitación del personal.

☆ Constituye la base de un plan de implementación Lean, al ayudarte a

diseñar la manera en la que debe operar todo el flujo puerta a puerta

¡Imagínate tratando de construir una casa sin un plano!

☆ Muestra el vínculo entre el flujo de información y el flujo de

material, algo que ninguna otra herramienta hace.

☆ Descubres a través de esta herramienta y analizas las brechas entre la

estrategia del negocio y la voz del cliente.

☆ El Mapa de Flujo de Valor es una herramienta cualitativa mediante la

cual describes en detalle cómo debe operar tu empresa para generar

flujo.

Por otra parte tenemos las herramientas cuantitativas, números,

métricas, los que son buenos para crear un sentido de urgencia o para

mostrar el antes / después, pero el mapa de flujo de valor es

fundamental para describir lo que se está haciendo para tener esos

números y sobre todo lo qué vas a hacer para afectar esos números.

QUIÉN USA LOS MAPAS DE FLUJO DE VALOR.

Los Mapas de Flujo de Valor se usan a nivel estratégico (alto nivel) para buscar oportunidades de mejora e identificar potenciales proyectos, por parte de los líderes de las unidades de negocio, muchas veces Six Sigma Black Belts o Champions, según la jerga Six Sigma.A nivel táctico (bajo nivel), los mapas de la cadena de valor son utilizados por los Six Sigma Green Belts y sus equipos, también para visualizar oportunidades, pero apuntando a subprocesos o incluso micro procesos. Los VSM son creados por los equipos de mejora, pertenecen inicialmente al equipo, pero luego son transferidos a los dueños del proceso durante la fase “controlar” del ciclo DMAIC.

Como podrás apreciar el VSM es una herramienta transversal, que atraviesa toda una organización a través de sus distintos sectores.

Esto hace que nadie sea conocedor en detalle del flujo completo de valor, ni responsable por él de manera integral, complejizando su gestión.

Esta realidad es de tal significancia que incluso grandes empresas han optado por crear la figura del “value stream manager”, una posición con el suficiente liderazgo para operar sobre la totalidad de la cadena de valor.

Obviamente un una pequeña pyme podría resultar impracticable generar esa posición, pero sí sería recomendable que alguien con suficiente liderazgo dentro de la organización asuma ese rol, al menos part time.

DIFERENCIAS ENTRE EL MAPA DE PROCESO DETALLADO (MPD) Y EL MAPA DE FLUJO DE VALOR (VSM)

Un MPD es una representación gráfica de un proceso que identifica sus pasos relevantes, más las entradas (x) y salidas (y) para cada uno de esos pasos.Al igual que el VSM, el MPD ayuda a visualizar procesos e identificar oportunidades de mejora, pero en el caso del Mapa de la Cadena de Valor debe ser visto como un mapa de proceso con mayor cantidad de información y beneficios.

El VSM extiende la utilidad del MPD.

Por ejemplo en un VSM, a diferencia de un MPD, encontrarás datos sobre: flujo de material e información; parámetros operativos; tiempos de proceso y espera, inventarios, etc.

Es por tal motivo que el mapa de la cadena de valor es una de las herramientas de medición y diagnóstico más efectiva del portfolio de Lean Six Sigma.

FLUJOS DE MATERIAL Y DE INFORMACIÓN

Cuando hablamos de flujo, es el movimiento de material a través de una

fábrica lo primero que nos viene a la mente.

No obstante ello hay otro flujo que debes considerar, tan importante

como ese, que es el flujo de la información.

La información le dirá a cada proceso qué hacer o qué deberá hacer a

continuación.

Es decir el flujo de material y el de información, son dos caras de

la misma moneda y por lo tanto ambos deberán ser mapeados.

Toyota, o genéricamente hablando un empresa Lean, podrá utilizar los

mismos procesos básicos de conversión de material que los productores

más afines con la producción en masa, pero las plantas Lean regulan su

producción de manera bastante diferente que los productores en masa.

La pregunta clave que en una empresa Lean se hacen constantemente (algo

que debería inspirarte) es:

¿Cómo podemos hacer fluir la información y los materiales para que un proceso haga solo lo que el próximo proceso necesita y cuando lo necesita?

QUÉ PASOS DEBERÍAS SEGUIR PARA CREAR UN MAPA DE FLUJO DE VALOR

Paso 1: Seleccionar el producto, familia o proceso a mapear.

Paso 2: Definir los límites del proceso (Diagrama SIPOC).

Paso 3: Definir e internalizar la simbología del VSM.

Paso 4: Definir los pasos del proceso.

Paso 5: Agregar información del flujo

Paso 6: Recopilar datos del proceso.

Paso 7: Crear la línea de tiempo.

Paso 8: Próximo paso (estado futuro).

📌 Paso 1. Seleccionar una familia de producto.

Un punto que hay que entender antes de comenzar es la necesidad de

centrarse en una sola familia de productos.

No debes mapear todo lo que pasa por la fábrica, a menos que tengas una

planta pequeña de un solo, o unos pocos, productos.

Dibujar todos los flujos de productos en un mapa es demasiado

complicado e innecesario ya que los clientes se preocupan por un

producto específico y no por todo nuestro portfolio de artículos.

Una familia se define como un grupo de productos que pasan por

pasos de procesamiento similares y equipos comunes en sus procesos.

En este paso debes escribir claramente cuál es la familia de productos

que seleccionaste, cuántos productos terminados diferentes hay en la

familia, cuánto pide el cliente y con qué frecuencia.

El criterio para la elección de la familia deberá guiarse por el

impacto que representa para el negocio y los clientes, pero si aún así

te cuesta elegir la familia, podrás utilizar la

matriz producto/proceso o un

Pareto de costo extendido por familia.

📌 Paso 2: Definir los límites del proceso (Diagrama SIPOC).

Aquí también el

diagrama SIPOC

cobra relevancia como herramienta para delimitar el proceso que se

va a mapear.

No me voy a explayar porque ya lo he tratado en un post anterior, pero

si no lo has leído y te interesa profundizar en el SIPOC te invito a

pinchar más arriba.

📌 Paso 3: Definir e internalizar la simbología del VSM.

Se utilizan símbolos estandarizados y aceptados por la mayoría de los

profesionales de la mejora continua para representar en detalle el proceso

y los flujos.

No obstante podrás incorporar nuevos íconos conforme a la necesidad, pero con la precaución de asegurarte el uso consistente a lo largo del tiempo por parte de toda la empresa.

A continuación te presento un listado de los símbolos más habituales:

Ello no significa que debas utilizarlos a todos, lo más probable es que

con unos 12-15 íconos sea suficiente, pero independientemente de ello la

figura te muestra los diferentes elementos que pueden llegar a

necesitarse para describir correctamente un flujo de valor.

📌 Paso 4: Definir los pasos del proceso.

Una vez seleccionada la familia de productos deberás a escribir las

etapas del proceso completo.

Para ello tendrás que recorrerlo mentalmente “aguas arriba” empezando por el cliente (despacho) y terminando en el proveedor, y también directamente en la planta “caminando el proceso” para una comprensión más completa del flujo.

Lo aconsejable es trabajarlo en equipo, con sus integrantes cuidadosamente elegidos, y utilizando recursos visuales simples y prácticos como ser las notas adhesivas sobre una pared, vidrio o pizarra.

Para ello tendrás que recorrerlo mentalmente “aguas arriba” empezando por el cliente (despacho) y terminando en el proveedor, y también directamente en la planta “caminando el proceso” para una comprensión más completa del flujo.

Lo aconsejable es trabajarlo en equipo, con sus integrantes cuidadosamente elegidos, y utilizando recursos visuales simples y prácticos como ser las notas adhesivas sobre una pared, vidrio o pizarra.

|

|

Figura 3: ejemplo de un borrador de mapa de flujo de valor. |

Cómo se muestra en la figura 3 deberás incluir todos los pasos, los que

operan en paralelo, los que están en serie, los puntos de abastecimiento,

las estaciones de inspección y los inventarios, en definitiva toda la

información de relevancia que se posible.

Los tiempos de entrega “lead times” (en días) para cada triángulo de inventario se calculan de la siguiente manera: Cantidad de inventario dividida por el requisito diario del cliente.

Es oportuno aclarar que los pasos son procesos secuenciales, lo que no

deberás confundir con el lay out de la planta.

A continuación empiezo a mostrarte la evolución de un caso real de

mapeo de la cadena de valor (figura 4), que corresponde al proceso de

corte de hojas de material autoadhesivo, un proceso interno dentro de la

planta.

|

|

Figura 4: etapas del proceso. |

Cabe aclarar que el proceso total ha sido resumido y adaptado para

fines didácticos.

📌 Paso 5: Agregar información del flujo.

Flujo de materiales.

Muestra el movimiento de todo el material usado en el flujo de valor,

desde el proveedor al cliente, y cómo éste se lleva acabo, si es pull

(tirado por el cliente) o push (empujado por el

proveedor).

Flujo de información.

Mapea el flujo de información desde la orden de compra hasta la entrega

del pedido, pasando por la orden de fabricación, la declaración de la

producción, etc.

Documenta:

✅ Las órdenes de producción asociadas con las partes a través del

sistema.

✅ El sistema de programación y el rastreo de las partes que se mueven en

el sistema.

✅ Cómo se intercomunica el sistema con el cliente y el proveedor.

✅ Cómo se recolecta y distribuye la información (electrónicamente,

manualmente, papel, “ve a ver”, etc.)

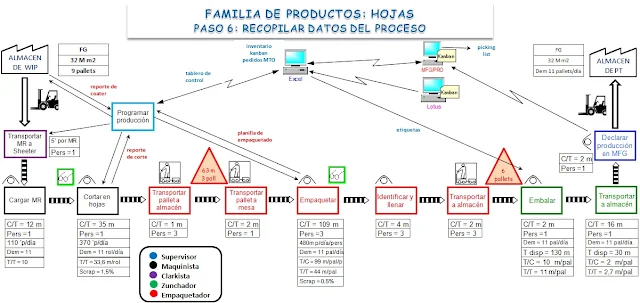

📌 Paso 6: Recopilar datos del proceso.

¿Qué datos deberías recopilar en este paso?

En la figura 7 tienes los más representativos.

Con esa información el Mapa se verá más o menos así:

|

|

Figura 8: cajas de datos en el mapa de flujo de valor. |

Los tiempos de entrega “lead times” (en días) para cada triángulo de inventario se calculan de la siguiente manera: Cantidad de inventario dividida por el requisito diario del cliente.

Y antes de pasar al próximo paso voy a explicarte dos conceptos claves

de lean manufacturing que con frecuencia son confundidos.

Me refiero al Takt Time (TT) y al Tiempo de Ciclo (TC).

El Takt Time es el ritmo de demanda del cliente, solo

podemos calcularlo pero no tenemos posibilidad de intervención en él.

Takt Time = tiempo disponible / Unidades demandadas por el cliente

Por ejemplo si el cliente demanda 20000 heladeras por mes y disponemos

de unas 300 mensuales para hacerlas entonces el TT será:

TT = 1080000 seg / 20000 piezas = 54 seg/pieza

Mientras que el Tiempo de Ciclo, es el

tiempo que un proceso demora para fabricar una unidad de

producto.

Cada etapa individual tendrá su TC y aquí sí podremos intervenir para

mejorarlo.

Tiempo de Ciclo = Tiempo disponible / Unidades producidas

Y si aún no lo has percibido, el objetivo es que el

CT sea menor, o a lo sumo igual que el TT, para que estés de esa

manera en condiciones de dar respuesta a la demanda.

📌 Paso 7: Crear la línea de tiempo.

Completados los pasos anteriores ahora queda visualizar en una

línea de tiempo las actividades que agregan valor, las que no

agregan valor y el tiempo que lleva completar cada una de ellas.

Para ello pondrás debajo del paso que no agrega valor una meseta y del

que agrega valor un valle (figura 9).

Y si necesitas ayuda para discernir sobre qué agrega valor y qué no,

podrás apoyarte en el siguiente cuadro:

Los tiempos de las crestas y los valles estarán en las cajas de datos

de cada etapa del proceso y en los triángulos de los inventarios que ya

has calculado en el paso 6.

Cuando incorpores esa info al gráfico solo me sale decirte una

cosa:

Felicitaciones!!

Habrás concluido, junto a tu equipo, tu primer Mapa de Flujo de Valor;

una radiografía del ESTADO ACTUAL, el cual podría verse más o menos así:

La Línea de Tiempo te permitirá, entre otras cosas, tener una

cuantificación global del lead time (tiempo de entrega) del proceso

completo.

Cuanto menor sea el tiempo de entrega, menor será el tiempo entre el

pago de la materia prima y el pago del producto elaborado con esos

materiales.

Un tiempo de producción más corto conducirá a un

aumento en la rotación del inventario, una medida con la que

seguramente estés más familiarizado.

Pero cuidado!! Una vez dibujada la línea de tiempo, y sobre todo

analizada, puede que te cause un gran impacto…

En los procesos productivos (tanto de productos como de servicios) es

muy habitual encontrar que del total del tiempo de operación,

solo un 10% o aún mucho menos, correspondan a actividades

valoradas por el cliente, es decir actividades de valor agregado.

El resto será desperdicio… y oportunidades!!

Al sumar los tiempos de entrega a través de cada proceso y a través de

cada triángulo de inventario en el flujo de material, podemos llegar a

una buena estimación del tiempo de entrega total de producción.

En nuestro ejemplo, el tiempo de procesamiento del master roll recibido

del proveedor (interno) es 0.6 hs, pero desde que ingresa hasta que sale

el producto terminado se tarda 4.1 hs.

Algo sorprendente, pero que hubiese sido escandalosamente más notable

si el enfoque hubiese sido de la planta completa.

En esos casos es bastante común encontrase con operaciones que tienen

un lead time de 2 o 3 semanas y operaciones de valor agregado de solo un

puñado de minutos.

📌 Paso 8: Próximo paso (el estado futuro)

Los VSM son una herramienta clave de la fase MEDIR de

Lean Six Sigma, en donde lo que se está midiendo es el

ESTADO ACTUAL del proceso.

Pero no solo se lo utiliza para medir, también son muy útiles los mapas

del flujo de valor en las etapas de ANALIZAR Y MEJORAR.

A medida que nos movemos a través de las fases analizar y mejorar,

requeriremos precisamente mejorar el estado actual y desarrollar el mapa

del ESTADO FUTURO.

Visualizar el Estado Futuro del proceso te ayudará a identificar y

priorizar oportunidades de mejora.

Para “descubrir" ese Estado Futuro del proceso mapeado que tu negocio

necesita,

te haré una serie de preguntas

cuyas respuestas te llevarán en esa dirección:

✅ ¿Qué mejoras pueden ser aplicadas al proceso?

5S & Operaciones estandarizadas?

Kanban (Sistemas de empuje/Supermercado)?

Reducción de tiempo de configuración (SMED)?

Reducción de tiempo muerto (mantenimiento preventivo)?

Balanceo del proceso (heijunka)?

Mejora de layout (celdas de trabajo)?

Prevención de defectos (Jidoka)?

Reducción de la variación (six sigma)?

✅ ¿Puede alguna de esas mejoras realizarse inmediatamente, con bajo

riesgo pero alto beneficio?

✅ ¿Cuál es el Takt Time requerido?

¿Cuál es el uso actual del cliente versus la demanda comunicada?

¿Cuál es el rango y desviación estándar (variabilidad) de esa demanda?

✅ ¿Dónde está el cuello de botella y cómo lo gestiono?

¿Cuento con herramientas de control visual?

✅ ¿Cómo se establece el nivel de la mezcla de productos?

¿Es la demanda del cliente constante?

¿Corresponde el producto a la demanda real (mezcla de productos)?

✅ ¿Dónde podemos usar el flujo continuo y dónde no?

¿Son posibles las células de trabajo?

¿Cómo puede fluir el material a máxima velocidad dentro de cada

proceso?

¿Se puede llegar a un flujo pieza a pieza (tamaño de lote 1)?

✅ ¿En qué punto del proceso vas a programar?

¿Está este paso del proceso sincronizado con el cliente?

✅

¿Dónde podrás implementar sistema pull de fabricación?

¿Arrastra cada “cliente” a su proveedor o nosotros fabricamos a pedido?

¿Construye y despacha un ensamblado final directamente al cliente o a

un centro de distribución?

✅ ¿Qué incremento de trabajo liberaría y quitaría

consistentemente

¿Se calculan los tamaños de lote analíticamente (en base a parámetros

de proceso)?

A partir de las respuestas a esas preguntas podrás ir construyendo el

ESTADO FUTURO del VSM, para lo cual deberás identificar las

oportunidades de mejora, ponderarlas y vincularlas con las herramientas

y principios Lean:

❶ Sincronizar la producción con la demanda del cliente (Producir en

sincronía con el tiempo Takt).

❷

Identificar y eliminar las actividades de no adición de valor, revise

las 8 fuentes Lean de desperdicios.

❸ Desarrollar un flujo continuo siempre que sea posible.

❹ Establezca programas de abastecimiento usando Kanban en donde no sea posible un flujo continuo.

❺ Gestione sólo un proceso (el cuello de botella).

❻ Nivele la mezcla de producción y el volumen de producción.

❼ Reduzca los tiempos de cambio, tiempos muertos y defectos.

❽ Reduzca los tamaños de lote.

❸ Desarrollar un flujo continuo siempre que sea posible.

❹ Establezca programas de abastecimiento usando Kanban en donde no sea posible un flujo continuo.

❺ Gestione sólo un proceso (el cuello de botella).

❻ Nivele la mezcla de producción y el volumen de producción.

❼ Reduzca los tiempos de cambio, tiempos muertos y defectos.

❽ Reduzca los tamaños de lote.

❾ No trates de cambiar los diseños del producto, tecnología o ubicación

de la planta en la primera iteración de tu diseño de estado

futuro.

COMETARIOS FINALES Y RECOMENDACIONES UTILES PARA HACER EL VSM

Dibujando mapas de flujo de valor aprenderás a ver el piso de

producción de una manera que respalde la manufactura esbelta y sobre

todo el negocio.

Recuerda que el objetivo de Lean no es “mapear”, eso es solo una técnica, lo importante es implementar un flujo de valor agregado.

Para beneficiarse del Mapa de Flujo de Valor deberás utilizarlo en el taller, mapeando un flujo de valor que realmente puedas mejorar, para luego sí, abarcar procesos más complejos.

Si estás planeando cambios en una cadena de valor, asegúrate primero de dibujar un mapa del estado futuro.

A continuación algunas recomendaciones finales:

✅ Crea siempre los mapas de flujo de valor con un equipo cuidadosamente elegido, rara vez una persona tiene todo el conocimiento de un proceso.

✅ Cuestiona completamente el proceso considerando diferentes circunstancias.

✅ No permitas que el espacio sea un problema. Usa cuadros y post it (como en los pasos de proceso) y pégalos en una pared para recolectar las ideas iniciales.

✅ Si no tienes suficiente espacio para listar toda la información, usa hojas de referencia numerados como documentos adjuntos.

✅ Mantén tus mapas de flujo con fechas y actualízalos cuando sea necesario.

✅ Úsalos como referencia, mantén siempre una línea base y controla la versión.

✅ Haz cuatro categorías para mantener el enfoque del equipo: (1) Ideas de mejora; (2) Supuestos; (3) Preguntas; y (4) observaciones adicionales

✅ DEBES/EN caminar el proceso (experimentarlo) para poder capturarlo exactamente.

✅ Habla con los operadores para encontrar las fábricas ocultas, luego verifica.

✅ Usa lápiz no computadora, eso hace que el mapa sea más visual.

Recuerda que el objetivo de Lean no es “mapear”, eso es solo una técnica, lo importante es implementar un flujo de valor agregado.

Para beneficiarse del Mapa de Flujo de Valor deberás utilizarlo en el taller, mapeando un flujo de valor que realmente puedas mejorar, para luego sí, abarcar procesos más complejos.

Si estás planeando cambios en una cadena de valor, asegúrate primero de dibujar un mapa del estado futuro.

A continuación algunas recomendaciones finales:

✅ Crea siempre los mapas de flujo de valor con un equipo cuidadosamente elegido, rara vez una persona tiene todo el conocimiento de un proceso.

✅ Cuestiona completamente el proceso considerando diferentes circunstancias.

✅ No permitas que el espacio sea un problema. Usa cuadros y post it (como en los pasos de proceso) y pégalos en una pared para recolectar las ideas iniciales.

✅ Si no tienes suficiente espacio para listar toda la información, usa hojas de referencia numerados como documentos adjuntos.

✅ Mantén tus mapas de flujo con fechas y actualízalos cuando sea necesario.

✅ Úsalos como referencia, mantén siempre una línea base y controla la versión.

✅ Haz cuatro categorías para mantener el enfoque del equipo: (1) Ideas de mejora; (2) Supuestos; (3) Preguntas; y (4) observaciones adicionales

✅ DEBES/EN caminar el proceso (experimentarlo) para poder capturarlo exactamente.

✅ Habla con los operadores para encontrar las fábricas ocultas, luego verifica.

✅ Usa lápiz no computadora, eso hace que el mapa sea más visual.

✅ Concéntrate en los procesos, no en las herramientas y símbolos.

✅ Crea tus propios símbolos estándar si fuera necesario, pero luego mantén la consistencia en su uso.

✅ Identifica qué se está usando actualmente para medir la efectividad del proceso, su eficiencia y satisfacción del cliente (toma notas detalladas!).

✅ No emplees datos que el equipo no verifique por sí mismo.

Para terminar y en estrecha relación con esta temática, ¡espero haberte aportado valor con este post!

Ahora te toca a ti.

En qué situación te encuentras? ¿Tienes inquietudes, interrogantes, pedidos de temáticas o incluso correcciones de cosas que se me hayan pasado?

Me encantaría que me lo cuentes, conocer tu opinión y corresponderte.

Escribo para ayudar, siento la necesidad de compartir lo adquirido durante años de industria, pero también quiero aprender a hacerlo cada vez mejor.

Si deseas saber más de mí, te invito a contactar en LinkedIn, o si prefieres otra vía puedes escribirme a kaizenizar@gmail.com

Que tengas una buena semana. Hasta pronto!

Pablo

✅ Crea tus propios símbolos estándar si fuera necesario, pero luego mantén la consistencia en su uso.

✅ Identifica qué se está usando actualmente para medir la efectividad del proceso, su eficiencia y satisfacción del cliente (toma notas detalladas!).

✅ No emplees datos que el equipo no verifique por sí mismo.

Para terminar y en estrecha relación con esta temática, ¡espero haberte aportado valor con este post!

Ahora te toca a ti.

En qué situación te encuentras? ¿Tienes inquietudes, interrogantes, pedidos de temáticas o incluso correcciones de cosas que se me hayan pasado?

Me encantaría que me lo cuentes, conocer tu opinión y corresponderte.

Escribo para ayudar, siento la necesidad de compartir lo adquirido durante años de industria, pero también quiero aprender a hacerlo cada vez mejor.

Si deseas saber más de mí, te invito a contactar en LinkedIn, o si prefieres otra vía puedes escribirme a kaizenizar@gmail.com

Que tengas una buena semana. Hasta pronto!

Pablo

Bibliografía.

"Las Claves del Éxito de Toyota” de Jeffrey k. Liker, o

“The Toyota Way” según la versión inglesa, una lectura

ampliamente recomendada.